摘要:链轮制造涉及工艺技术和挑战。制造过程包括材料选择、切削加工、热处理等环节。当前,链轮制造技术不断进步,如采用高精度数控机床、热处理技术等,提高了链轮的性能和寿命。制造过程中仍面临材料成本、加工精度、生产效率等挑战。为提高链轮制造水平,需不断研发新技术,优化工艺流程,克服现有挑战,确保产品质量和性能的提升。

本文目录导读:

链轮作为一种重要的机械传动部件,广泛应用于工程机械、农业机械、船舶、汽车等领域,随着工业技术的不断发展,链轮制造行业面临着更高的技术要求和市场挑战,本文将详细介绍链轮制造的过程、工艺、技术要点以及行业发展趋势,帮助读者更好地了解链轮制造行业的现状和未来。

链轮制造的基本工艺

链轮制造涉及多个环节,主要包括材料选择、锻造、热处理、机加工、检测等。

1、材料选择

链轮的材料选择直接影响其性能和使用寿命,常用的材料包括碳钢、合金钢、不锈钢等,在选择材料时,需考虑工作环境的温度、湿度、腐蚀性以及传动功率等因素。

2、锻造

链轮的锻造主要包括热锻和冷锻两种工艺,热锻工艺在高温下进行,易于成型,适用于大批量生产;冷锻工艺在室温下进行,精度高,适用于小批量生产。

3、热处理

热处理包括淬火、回火、表面处理等,淬火可提高链轮的硬度和耐磨性;回火可消除淬火产生的应力;表面处理如喷涂、渗碳等可提高链轮的耐腐蚀性和抗疲劳性。

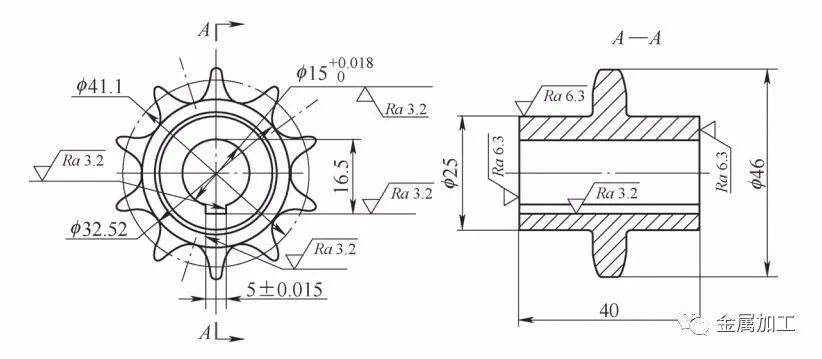

4、机加工

机加工包括车削、铣削、钻孔等,这一环节主要是对链轮的尺寸和形状进行精确加工,确保链轮与链条的匹配性。

5、检测

检测是链轮制造过程中的重要环节,包括尺寸检测、性能检测等,通过检测,确保链轮的质量符合标准要求。

链轮制造技术要点

1、精密铸造技术

精密铸造技术可提高链轮的精度和表面质量,减少后续机加工的工作量,采用精密铸造技术,可生产复杂形状的链轮,满足客户需求。

2、热处理技术与表面处理

热处理技术和表面处理技术是提高链轮性能的关键,通过合理的热处理工艺和表面处理方法,可提高链轮的硬度、耐磨性、抗疲劳性和耐腐蚀性。

3、自动化与智能化生产

随着工业技术的发展,自动化和智能化生产在链轮制造行业的应用越来越广泛,采用自动化和智能化生产,可提高生产效率,降低生产成本,提高产品质量。

链轮制造面临的挑战与发展趋势

1、挑战

(1)技术更新快:随着工业技术的不断发展,链轮制造行业需要不断适应新的技术和工艺,以满足市场需求。

(2)市场竞争激烈:链轮制造行业竞争激烈,企业需要提高产品质量、降低成本以提高市场竞争力。

(3)客户需求多样化:客户对链轮的性能、尺寸、形状等方面有更高的要求,需要企业具备更强的研发能力和生产能力。

2、发展趋势

(1)智能化生产:随着工业4.0的推进,智能化生产将成为链轮制造行业的发展趋势,通过引入智能设备和系统,提高生产效率和质量。

(2)新材料的应用:新型材料如高强度钢、钛合金等在链轮制造中的应用将越来越广泛,提高链轮的性能和使用寿命。

(3)绿色环保:随着环保意识的提高,链轮制造行业将越来越注重绿色环保,采用环保材料和工艺,降低生产过程中的污染。

链轮制造行业面临着技术更新快、市场竞争激烈等挑战,但同时也面临着智能化生产、新材料应用等发展机遇,企业需要不断提高技术水平,加强研发能力,提高产品质量和降低成本,以适应市场需求和发展趋势,通过不断的技术创新和改进,推动链轮制造行业的持续发展。

案例分析

以某著名链轮制造企业为例,该企业采用先进的精密铸造技术、热处理技术和自动化生产线,生产高品质的链轮产品,该企业注重研发和创新,不断推出新型号、新材料的链轮产品,满足市场需求,通过不断的技术创新和改进,该企业在市场上取得了良好的口碑和业绩,这表明,只有不断适应市场需求和技术发展趋势,才能在激烈的市场竞争中立于不败之地。

1、加强技术研发:企业应加大技术研发力度,不断提高技术水平,以适应市场需求和技术发展趋势。

2、提高产品质量:企业应注重产品质量管理,确保产品的质量和性能符合标准要求。

3、降低成本:企业应采用先进的生产工艺和设备,提高生产效率,降低成本,提高市场竞争力。

4、拓展市场:企业应积极开拓新市场,推出新型号、新材料的链轮产品,满足客户需求。

5、加强合作与交流:企业应加强与国内外同行的合作与交流,共同推动链轮制造行业的发展。

链轮制造行业面临着技术更新快、市场竞争激烈等挑战,但同时也面临着智能化生产、新材料应用等发展机遇,企业需要不断提高技术水平、加强研发能力、提高产品质量和降低成本,以适应市场需求和发展趋势,通过不断的技术创新和改进,推动链轮制造行业的持续发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...