摘要:阀门的制作工艺装配至关重要,精湛工艺和卓越性能的关键在于此。阀门制作需经过精密加工、严格检测与合理装配,确保每个部件的性能达到最佳状态。精湛工艺保证了阀门的高品质,而卓越性能则是阀门应用的核心竞争力。这一过程对于确保阀门的安全、可靠性和效率至关重要。

本文目录导读:

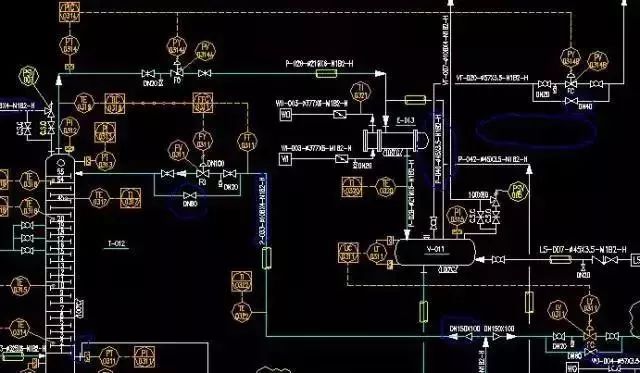

阀门作为一种重要的流体控制设备,广泛应用于石油、化工、冶金、电力等各个领域,阀门的制作工艺装配直接决定了其性能和使用寿命,本文将详细介绍阀门的制作工艺装配流程,包括材料选择、加工过程、装配要点等,以展现阀门制造的精湛工艺和确保阀门卓越性能的关键环节。

阀门制作工艺装配流程

1、材料选择

阀门材料的选择是阀门制作工艺的起点,直接影响到阀门的使用寿命和性能,常见的阀门材料包括铸铁、铸钢、不锈钢、合金钢等,在选择材料时,需考虑流体的性质(如温度、压力、腐蚀性)、使用场合及成本等因素。

2、铸造工艺

阀门制造的第一步是铸造,包括模具制作、熔炼、浇注等过程,铸造过程中需严格控制温度、压力、浇注速度等参数,以获得致密的组织结构和良好的机械性能。

3、机械加工

机械加工是阀门制作的关键环节,主要包括车削、铣削、钻孔、磨削等,这一环节需精确控制加工精度,以确保阀门各部件的尺寸精度和表面质量。

4、热处理

热处理旨在改善阀门的机械性能和耐腐蚀性,常见的热处理工艺包括退火、正火、淬火和回火等,通过热处理,可以提高阀门的硬度、耐磨性和耐腐蚀性。

5、表面处理

阀门表面处理技术包括喷涂、镀锌、镀铬等,旨在提高阀门的耐磨性、耐腐蚀性和美观性。

阀门装配要点

1、零部件清洗

在装配前,必须对阀门零部件进行清洗,以确保无油污、杂质等,清洗可采用化学清洗和机械清洗相结合的方法。

2、零部件检查

装配前,需对阀门零部件进行检查,确保无裂纹、气孔、夹渣等缺陷,还需检查各部件的尺寸精度和表面质量。

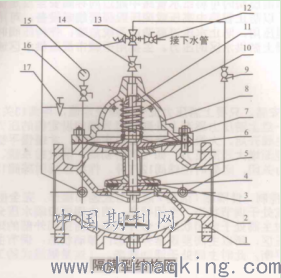

3、装配顺序

阀门的装配顺序应遵循从下到上、从内到外的原则,首先装配阀体底部,然后装配阀瓣、阀杆、填料函等部件,最后装配阀盖。

4、密封性能检测

在装配过程中,需对阀门的密封性能进行检测,确保阀门在关闭状态下无泄漏,常见的密封性能检测方法包括压力试验、渗漏试验等。

阀门的制作工艺装配是确保阀门性能和使用寿命的关键环节,从材料选择、铸造工艺、机械加工、热处理到表面处理,每一个步骤都需严格控制,以确保阀门的性能和质量,在阀门装配过程中,还需注意零部件的清洗、检查、装配顺序和密封性能检测等环节,只有经过精心制作和严格装配的阀门,才能在实际应用中表现出卓越的性能力和较长的使用寿命。

展望

随着工业技术的不断发展,阀门制造行业将面临更多的挑战和机遇,阀门制作工艺装配将更加注重自动化、智能化的发展,环保、节能、高效将成为阀门制造的重要发展方向,我们需要不断研发新的工艺和技术,以提高阀门的性能和质量,满足不断变化的市场需求。

阀门的制作工艺装配是确保阀门性能和使用寿命的关键环节,通过掌握阀门制作的精湛工艺和确保阀门卓越性能的关键环节,我们可以为各个领域的流体控制提供高性能、可靠的阀门产品。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...