摘要:本章详细介绍了冲裁工艺及冲裁模设计的相关内容。冲裁工艺是金属加工中常用的一种工艺方法,广泛应用于各种金属材料的成型、切割和分离等工序。冲裁模设计是冲裁工艺中至关重要的环节,直接影响到冲裁件的质量和精度。本章对冲裁工艺的基本流程、冲裁模的结构设计、材料选择及制造工艺等方面进行了系统阐述,为相关领域的工程技术和研究人员提供了有益的参考。

本文目录导读:

冲裁工艺与冲裁模设计是制造业中非常重要的环节,尤其在金属加工、汽车制造、电子工业等领域应用广泛,冲裁工艺是通过冲压设备对材料进行冲裁、剪切、成型等加工过程,而冲裁模则是实现这一过程的工具,本文将详细介绍冲裁工艺及其冲裁模设计的相关知识。

冲裁工艺概述

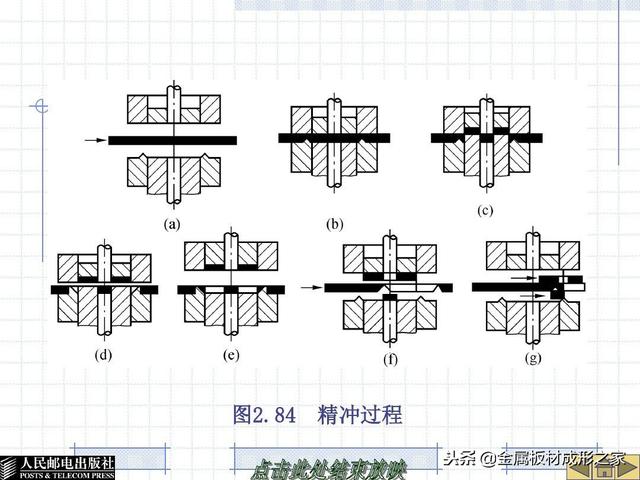

冲裁工艺是一种利用冲压设备对材料进行加工的方法,主要包括落料、冲孔、修边、整形等工序,冲裁工艺具有生产效率高、加工精度稳定、材料利用率高等优点,在实际应用中,冲裁工艺广泛应用于各种金属材料的加工,如钢板、铝板、铜板等。

冲裁工艺参数

冲裁工艺参数是影响冲裁质量的关键因素,主要包括冲压速度、冲压间隙、冲压力等,合理的参数设置可以保证冲裁件的精度和表面质量。

1、冲压速度:冲压速度是指冲压设备对模具进行冲压时的运动速度,合理的冲压速度可以保证材料的顺利流动,避免材料断裂和毛刺等问题。

2、冲压间隙:冲压间隙是指凸模与凹模之间的间隙,合理的间隙可以确保冲裁件的精度和表面质量,同时影响模具的使用寿命。

3、冲压力:冲压力是指冲压过程中所需的力,冲压力的大小取决于材料的性质、模具的结构和冲压设备的性能。

冲裁模设计

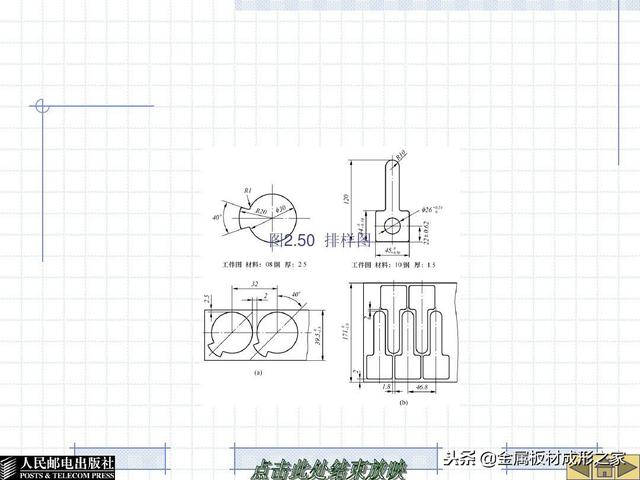

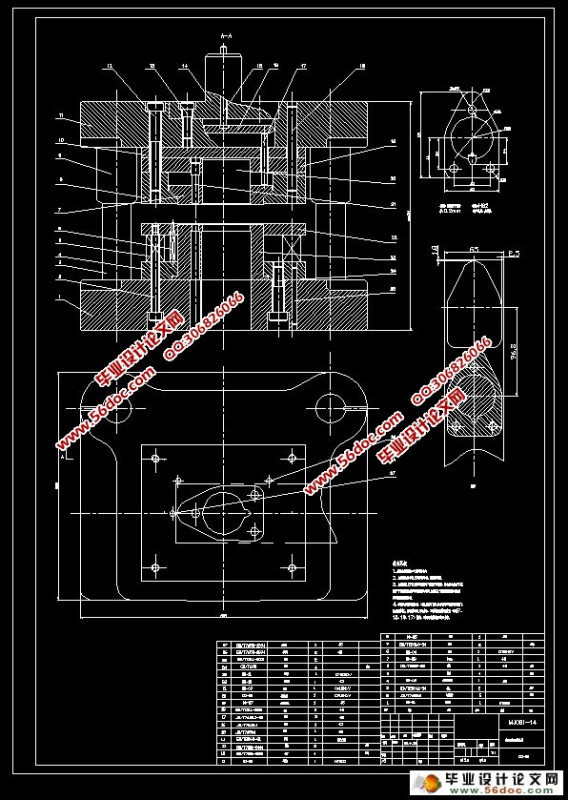

冲裁模是冲裁工艺的核心部分,其设计直接影响到冲裁件的质量和生产效率,冲裁模设计主要包括模具结构、凸模与凹模的设计、排样设计等。

1、模具结构:模具结构是冲裁模的基础,其设计应考虑到模具的强度、刚性和使用寿命,还要考虑模具的装配和维修方便。

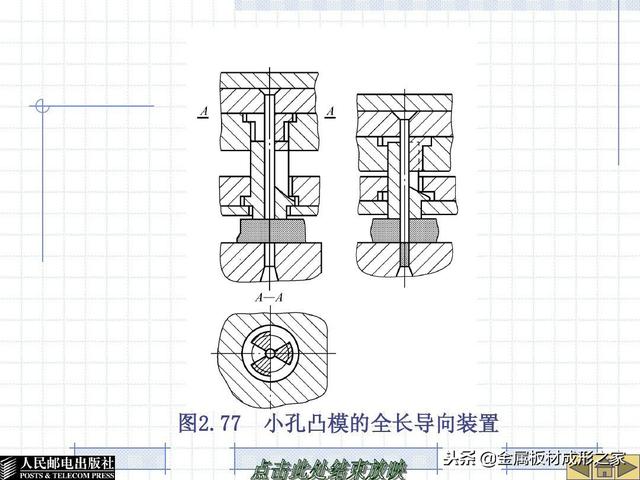

2、凸模与凹模设计:凸模与凹模是冲裁模的关键部件,其设计应保证凸模与凹模之间的间隙合理,同时要考虑到模具的刃磨和更换方便。

3、排样设计:排样设计是指对冲裁件在材料上的布局进行设计,合理的排样设计可以提高材料的利用率,降低生产成本。

冲裁模设计的注意事项

在冲裁模设计过程中,需要注意以下几个方面:

1、充分了解冲裁工艺的需求,确保模具的设计能满足生产要求。

2、考虑到模具的制造和装配工艺性,确保模具的制造精度和装配效率。

3、考虑到模具的使用和维护成本,选择合理的材料和结构。

4、在设计中充分考虑安全性,避免模具在使用过程中出现危险。

冲裁工艺与冲裁模设计的优化

为了提高冲裁工艺与冲裁模设计的效率和质量,可以采取以下优化措施:

1、采用先进的CAD/CAM技术进行模具设计,提高设计效率和质量。

2、优化排样设计,提高材料的利用率。

3、采用合理的热处理技术,提高模具的使用寿命。

4、对冲裁工艺参数进行优化,提高冲裁件的精度和表面质量。

冲裁工艺与冲裁模设计是制造业中非常重要的环节,对于提高生产效率和产品质量具有重要意义,在实际应用中,需要根据具体的生产需求进行工艺和模具设计,同时考虑到材料、设备、工艺等因素的综合影响,通过优化设计和采用先进技术,可以进一步提高冲裁工艺与冲裁模设计的效率和质量。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...