摘要:铸造与热处理是制造业中重要的工艺过程,二者相互关联,缺一不可。铸造是制造金属零件的基础,通过熔融金属倒入模具中冷却固化形成所需形状。而热处理则是对铸造后的金属零件进行加热、保温和冷却处理,以改善其机械性能、耐腐蚀性等。铸造的质量直接影响热处理的效果,而热处理则能进一步提升铸造零件的性能。两者相互依存,共同决定了金属零件的最终质量。

本文目录导读:

铸造和热处理是制造业中两个核心工艺,它们在制造过程中起着至关重要的作用,铸造是将熔融的金属倒入模具中,使其形成特定形状和结构的工艺过程,而热处理则是对铸造或其他工艺制成的金属零件进行加热、保温、冷却等处理,以改善其机械性能、耐腐蚀性、耐磨性等,本文将详细介绍铸造和热处理的工艺过程,并探讨它们之间的相互关系。

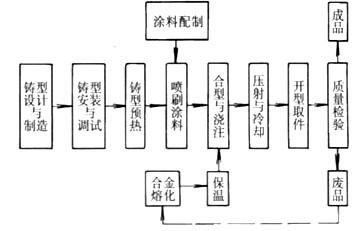

铸造工艺

铸造是将熔融的金属倒入模具中,形成特定形状和结构的工艺过程,铸造工艺主要包括以下几个步骤:

1、模具设计与制造:根据产品需求和设计要求,设计和制造出合适的模具。

2、熔炼与配料:根据产品材质要求,将所需金属原料进行熔炼和配料。

3、浇注:将熔融的金属倒入模具中,形成铸件。

4、冷却与落砂:铸件在模具中冷却后,去除模具,得到铸件。

5、清理与检验:对铸件进行清理、检验,确保质量符合要求。

铸造过程中,金属材料的选用、模具设计、熔炼工艺、浇注温度等因素都会对铸件的质量产生重要影响,铸造工艺的控制和管理至关重要。

热处理工艺

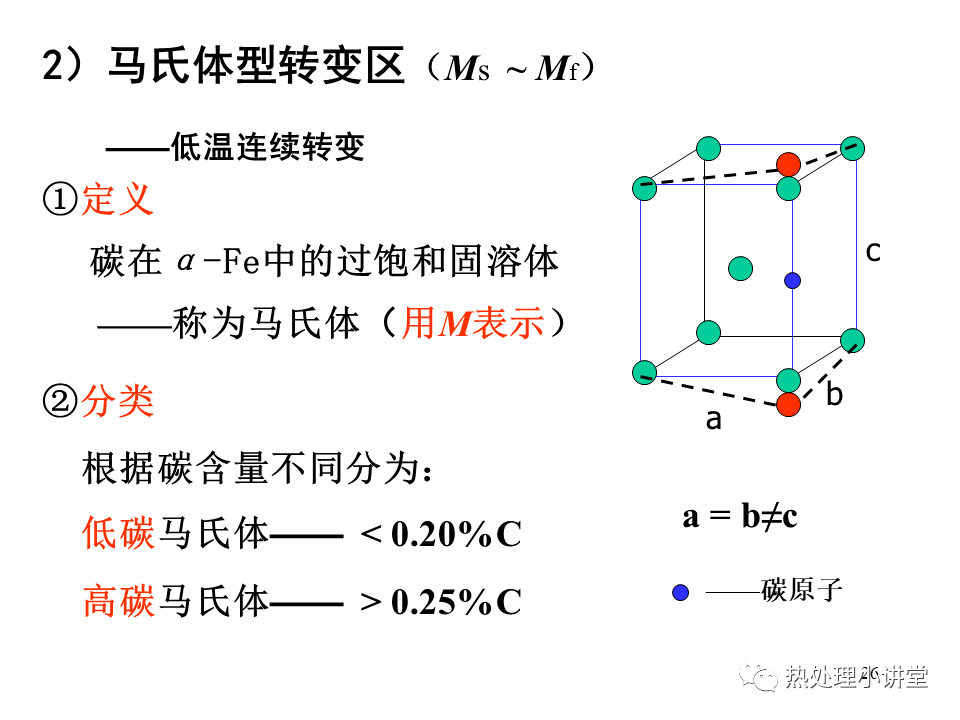

热处理是对金属零件进行加热、保温、冷却等处理,以改善其机械性能、耐腐蚀性、耐磨性等,热处理工艺主要包括以下几个步骤:

1、加热:将金属零件加热到适宜的温度,以改变其内部组织结构。

2、保温:保持金属零件在加热状态一定时间,使其内部组织充分发生变化。

3、冷却:按照特定的冷却速度和方式,使金属零件逐渐冷却,获得所需的性能。

4、后处理:对热处理后的金属零件进行清理、检验和后续加工。

热处理工艺的参数(如加热温度、保温时间、冷却速度等)和选用方法(如退火、正火、淬火、回火等)应根据金属材料的性质、用途和制造工艺要求来确定。

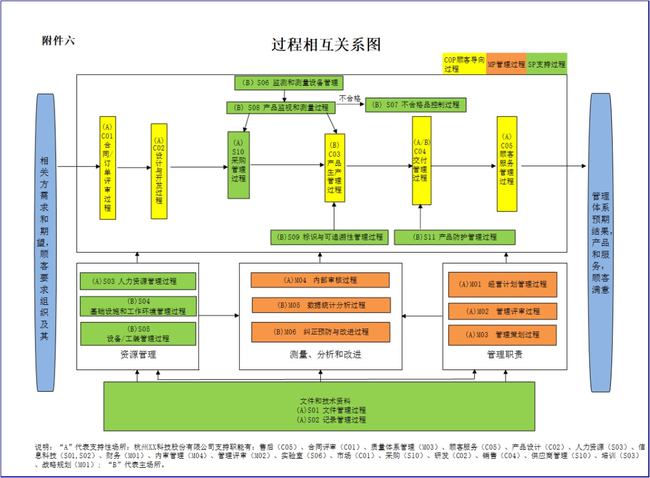

铸造与热处理的相互关系

铸造和热处理在制造过程中相互关联,相互影响,它们之间的相互关系主要体现在以下几个方面:

1、铸造对热处理的影响:铸造过程中,铸件的结构、成分、应力状态等因素会对热处理效果产生影响,铸件中的气孔、夹杂物等缺陷会影响热处理的渗透性和均匀性;铸件中的应力状态会影响热处理的变形和开裂倾向。

2、热处理对铸造的补充:热处理可以消除铸造过程中产生的残余应力,改善铸件的机械性能;通过调整铸件的组织结构和性能,提高其耐磨性、耐腐蚀性;通过改变铸件的硬度、强度等性能,满足产品使用要求。

3、铸造与热处理的综合控制:在实际制造过程中,需要根据产品需求和制造工艺要求,综合考虑铸造和热处理的工艺参数和方法,实现两者的协同优化,通过优化铸造模具设计、熔炼工艺和热处理工艺,提高铸件的性能和质量。

铸造和热处理是制造业中不可或缺的两个工艺过程,铸造是形成金属零件特定形状和结构的过程,而热处理则是改善金属零件性能的过程,两者相互关联,相互影响,在实际制造过程中,需要综合考虑铸造和热处理的工艺参数和方法,实现两者的协同优化,以提高产品的性能和质量。

随着科技的发展,铸造和热处理工艺也在不断进步,新型材料、新工艺、新技术不断涌现,为制造业的发展提供了强大的支持,随着智能制造、工业互联网等技术的发展,铸造和热处理工艺将实现更加精准、高效、智能的控制,为制造业的升级和发展注入新的动力。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...