摘要:,,本文详细阐述了锻造模具设计的工艺流程。从需求分析开始,经过初步设计、详细设计、材料选择与优化、模具加工、组装与调试等阶段,最终完成模具的验收与交付。文章强调了设计过程中需要注意的关键环节,如结构合理性、材料性能匹配、加工精度等,以确保模具的性能和质量。本文旨在为锻造模具设计提供全面的指导,以满足生产需求,提高产品质量和生产效率。

本文目录导读:

锻造模具设计是锻造工业的核心环节,其工艺流程涉及到多个领域的知识和技术,随着现代制造业的飞速发展,对锻造模具设计的要求也越来越高,本文将详细介绍锻造模具设计的工艺流程,帮助读者更好地了解这一领域。

锻造模具设计概述

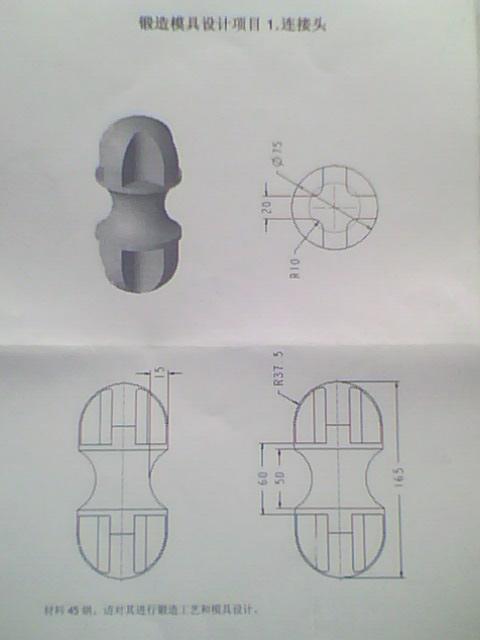

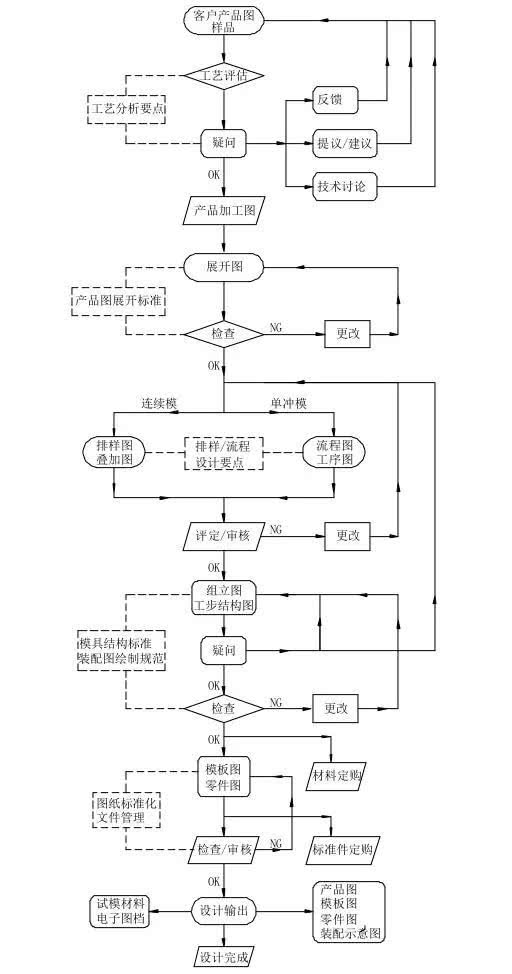

锻造模具设计是锻造工艺的重要组成部分,其主要目的是根据产品需求和工艺要求,设计出合适的模具结构、尺寸和制造工艺,锻造模具设计的工艺流程包括需求分析、初步设计、详细设计、加工制造和试模验证等环节。

工艺流程详解

1、需求分析

在需求分析阶段,设计师需要了解客户的需求,包括产品规格、材质、性能要求等,还需了解生产批量、工艺路线和设备情况,以便确定模具的基本结构和尺寸。

2、初步设计

在初步设计阶段,设计师需要根据需求分析结果,进行模具结构的初步构思,包括确定模具类型、结构形式、主要部件的尺寸和布局等,还需进行工艺性分析,评估模具的可行性。

3、详细设计

在详细设计阶段,设计师需要进一步完善模具结构,包括绘制模具零件图、装配图和工艺图等,还需进行强度、刚度、耐磨性和热稳定性等性能计算和分析,还需考虑模具的加工工艺和装配工艺,确保模具制造过程的顺利进行。

4、加工制造

在加工制造阶段,设计师需要与制造工艺师密切合作,确保模具的制造质量,包括模具零件的加工、热处理、装配和调试等环节,还需进行质量控制和检测,确保模具的性能和质量符合要求。

5、试模验证

在试模验证阶段,需要对模具进行试装和试模,以验证模具的性能和质量,试模过程中需观察模具的工作状态,记录相关数据,对存在的问题进行改进和优化,试模验证是确保模具质量的重要环节,不可忽视。

关键环节分析

在锻造模具设计工艺流程中,关键环节包括需求分析的准确性、初步设计的合理性、详细设计的完善性、加工制造的质量控制和试模验证的有效性,这些环节对锻造模具的设计质量和使用性能具有重要影响。

优化建议

为提高锻造模具设计工艺流程的效率和质量,提出以下优化建议:

1、加强与客户的沟通,确保需求分析的准确性;

2、提高设计师的专业水平,确保初步设计和详细设计的质量;

3、严格把控加工制造过程的质量控制,确保模具的制造质量;

4、加强试模验证环节的管理,确保模具的性能和质量符合要求;

5、引入先进的设计软件和制造技术,提高设计效率和制造质量。

本文详细介绍了锻造模具设计的工艺流程,包括需求分析、初步设计、详细设计、加工制造和试模验证等环节,分析了工艺流程中的关键环节和优化建议,希望本文能帮助读者更好地了解锻造模具设计领域,为提高锻造模具设计工艺水平提供参考。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...