络筒工序旨在将纺纱过程中的连续纱线进行卷绕和成型,形成一定规格要求的筒子,以便于后续加工和使用。其工艺要求包括保证筒子质量、成型良好、卷绕密度均匀、表面光洁无毛病,同时要确保生产效率及操作安全。这一工序对于提高纱线质量、优化后续加工流程具有重要意义。

本文目录导读:

络筒工序的目的

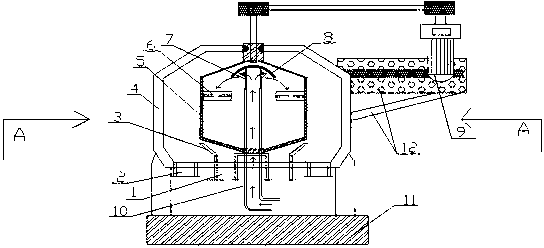

络筒作为纺织工艺中的一个重要环节,其主要目的在于为后续的织造工序提供优化处理后的筒子纱线,络筒工序的目的具体体现在以下几个方面:

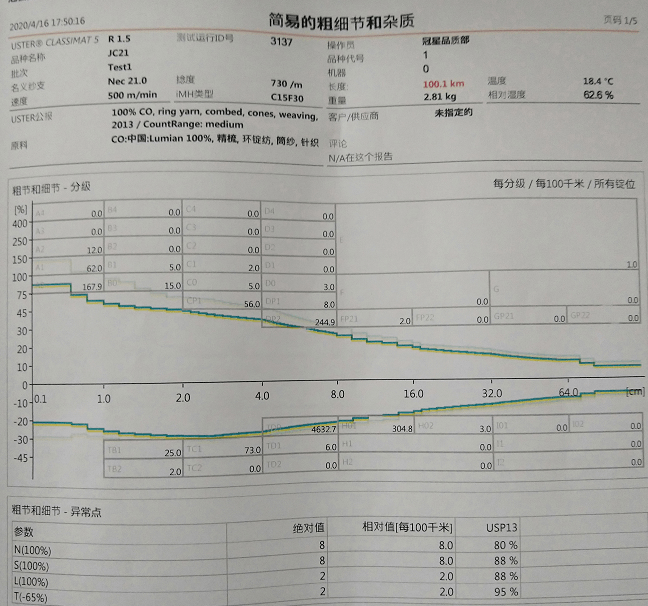

1、清除纱线上的疵点:在纱线生产过程中,可能会产生一些疵点,如粗节、结节等,这些疵点在后续的织造过程中可能会导致织机停车或产生布面缺陷,络筒工序通过检测和清除这些疵点,提高纱线的质量。

2、接合纱线:络筒机可以将不同批次生产的纱线进行接合,形成一个连续的筒子纱线,以便于后续的织造工序。

3、变换纱线卷绕密度与方向:根据不同的织造需求,络筒机可以调整纱线的卷绕密度和方向,以满足织机的工艺要求。

4、检测与分级:络筒工序中,可以通过电子检测装置对纱线的性能进行检测,如断裂强度、毛羽等,根据检测结果对纱线进行分级,以便于后续的生产管理。

络筒工序的工艺要求

为了保证络筒工序的有效实施和产品质量,以下是一些关键的工艺要求:

1、筒子成型要求:筒子的成型应紧密、整齐、无松散、无凸突,筒子的直径和宽度应符合后续织机的要求,以便于织机的高速运转和稳定生产。

2、接头质量:纱线的接头质量直接影响到后续织造的效率和品质,接头应平滑、无结瘤、无断头,保证纱线的连续性和稳定性。

3、疵点清除:在络筒过程中,应严格检测和清除纱线上的疵点,如粗节、毛羽、结节等,检测装置应灵敏可靠,确保清除疵点的同时不损伤纱线本身。

4、纱线张力控制:在络筒过程中,应合理控制纱线的张力,避免纱线在卷绕过程中产生松弛或过度拉伸,以保证纱线的结构和性能不受影响。

5、卷绕密度与方向控制:根据不同的织造需求,调整纱线的卷绕密度和方向,卷绕应紧密、均匀,避免产生松卷、紧卷等现象。

6、环境条件控制:络筒工序应在适宜的环境条件下进行,如温度、湿度、洁净度等,这些环境因素的波动可能会影响纱线的性能和品质,因此应严格控制。

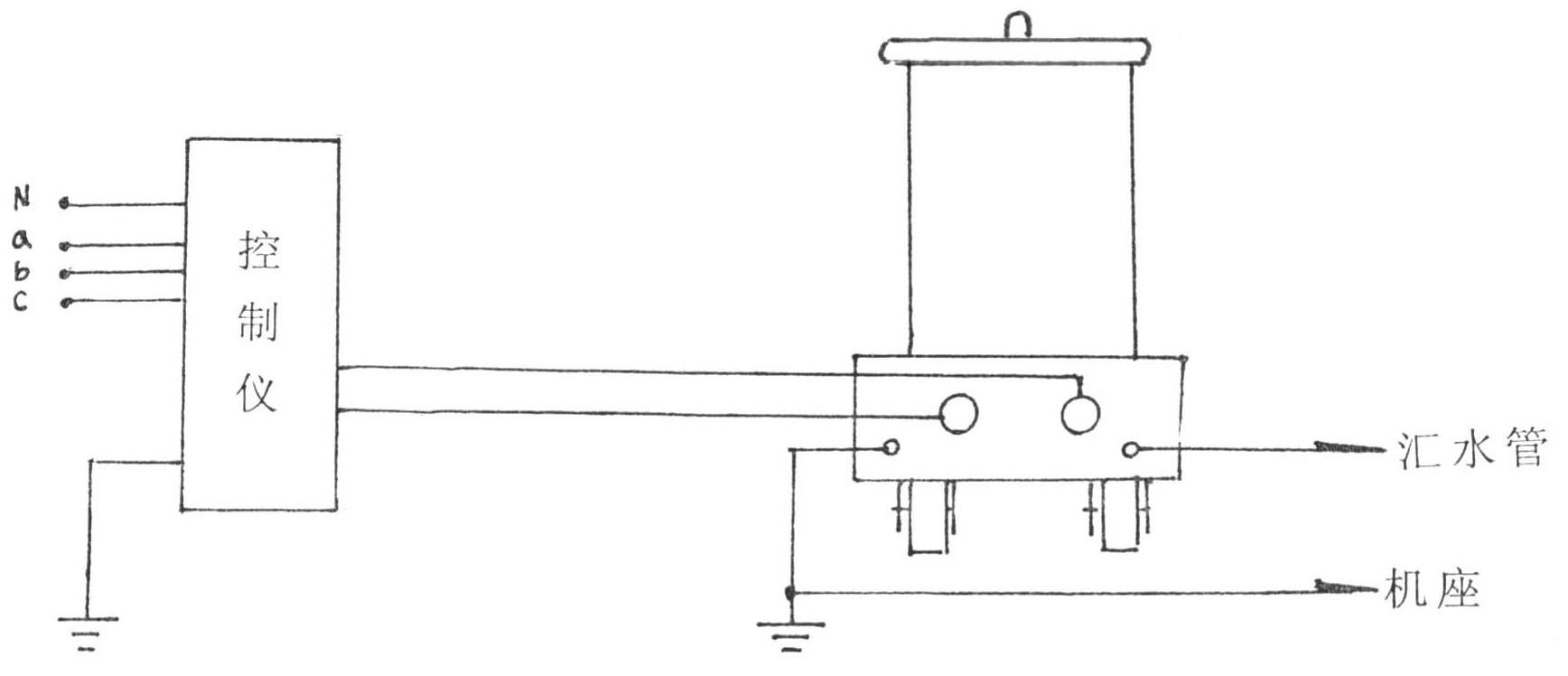

7、设备维护与更新:络筒机是实施络筒工序的关键设备,其性能和维护状况直接影响产品质量和生产效率,应定期对设备进行维护和保养,及时更新老旧设备,确保设备的正常运转和性能。

8、操作规范与管理:操作人员应严格按照操作规范进行生产,熟悉设备的性能特点,掌握操作技巧,生产企业应建立健全的管理制度,确保生产过程的规范化和标准化。

9、质量检测与反馈:在络筒工序中,应严格进行质量检测,包括电子检测和人工检测,对于检测出的不合格产品,应及时进行反馈和处理,避免不合格产品流入下一道工序。

10、安全生产与环保:在生产过程中,应遵守安全生产法规,确保设备的安全运行和人员的安全健康,应注重环境保护,降低生产过程中的能耗和废弃物排放,实现绿色生产。

络筒工序在纺织生产中起着至关重要的作用,通过实施有效的络筒工序,可以清除纱线上的疵点、接合纱线、变换纱线卷绕密度与方向等,为后续的织造工序提供高质量的筒子纱线,为了保证络筒工序的有效实施和产品质量,应严格遵守工艺要求,注重设备维护、操作规范、质量检测与反馈等方面的工作,生产企业还应注重安全生产和环境保护,实现可持续发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...