摘要:,,本文介绍了复用设备的成型工艺流程,重点阐述了密封条在其中的作用。该流程包括设备准备、材料选择、模具安装、加热与熔融、成型与冷却等步骤。密封条作为关键组件,其成型工艺至关重要,确保设备的高效运行和产品的优质。整个流程注重细节控制,以确保密封条的精准成型,提高设备使用的可靠性和安全性。

本文目录导读:

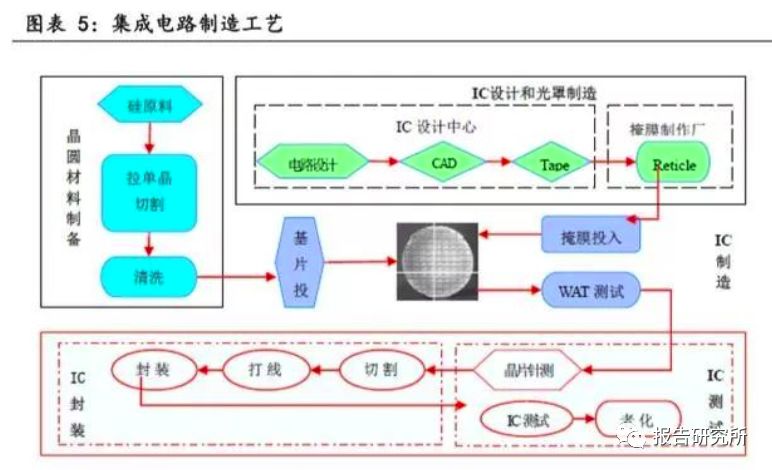

随着工业生产的不断发展,提高设备利用率和降低生产成本成为企业追求的重要目标,复用设备在此过程中扮演着重要角色,而密封条作为关键部件之一,其成型工艺流程的优化和改进显得尤为重要,本文将详细介绍复用设备与密封条的成型工艺流程,包括材料准备、设计规划、加工制造、质量检测等环节。

材料准备

1、设备材料选择

复用设备的材料选择需考虑其耐用性、抗腐蚀性、成本等因素,常见的设备材料包括金属、塑料、橡胶等,根据设备的使用环境和功能需求,选择合适的材料有助于提高设备的性能和降低成本。

2、密封条材料选择

密封条主要用于设备的密封和固定,其材料选择需具备耐磨、耐腐蚀、抗老化等性能,常用的密封条材料包括橡胶、硅胶、塑料等,根据设备的工作条件和密封需求,选择合适的密封条材料。

设计规划

1、设备设计

在设备设计过程中,需充分考虑设备的结构、功能、操作便捷性等因素,通过优化设备设计,提高设备的复用性和生产效率。

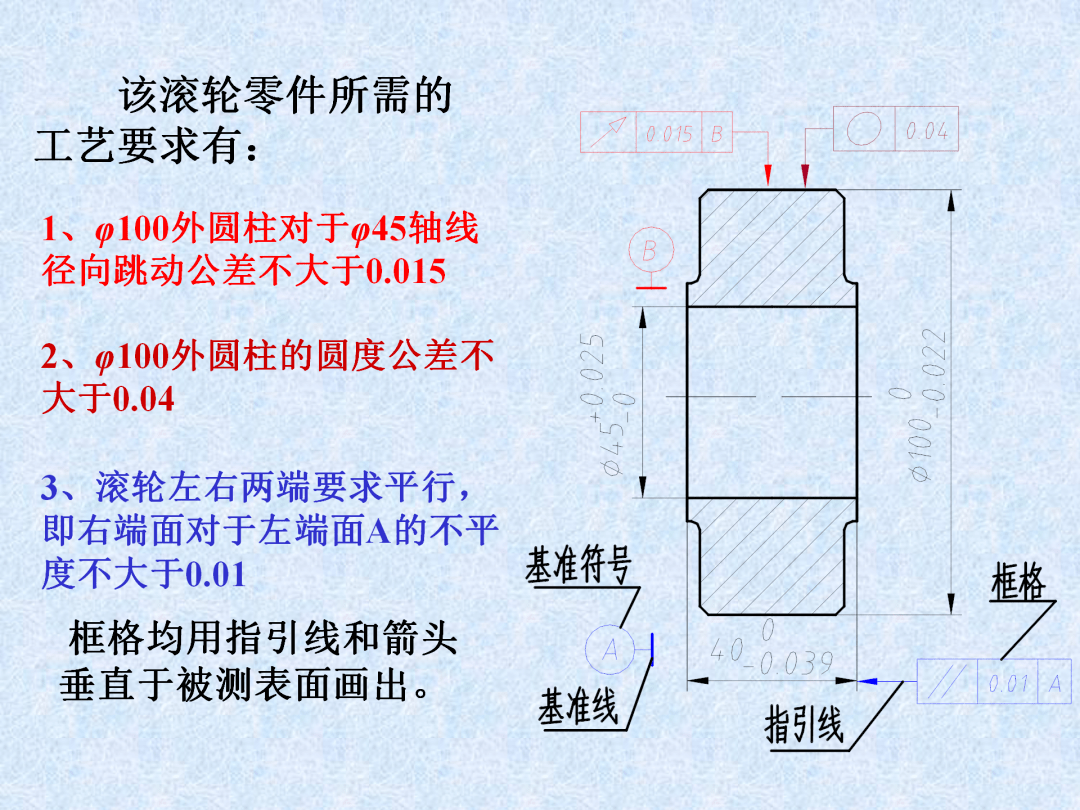

2、密封条设计

密封条的设计需根据设备的需求进行定制化设计,包括尺寸、形状、材质等,设计时需充分考虑密封条的密封性能、安装便捷性等因素。

加工制造

1、设备加工制造

设备加工制造过程中,需按照设计要求进行精准加工,确保设备的精度和性能,加强过程控制,提高设备生产效率和质量。

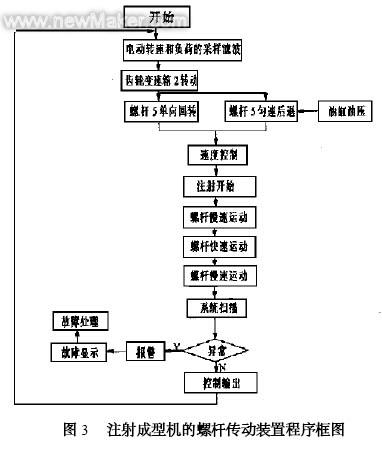

2、密封条成型工艺

密封条的成型工艺主要包括模具制作、原料混合、挤出成型、硫化定型等步骤,模具的制作需精确控制尺寸和形状,以确保密封条的精度和性能,原料混合时,需按照比例混合各种材料,确保密封条的性能稳定,挤出成型过程中,需控制温度、压力等参数,确保密封条的连续性和均匀性,硫化定型是密封条成型的关键步骤,通过控制硫化时间和温度,使密封条达到所需的物理性能和化学性能。

质量检测

1、设备质量检测

设备质量检测主要包括外观检测、性能检测等,外观检测主要检查设备表面是否有缺陷、损伤等;性能检测则通过实际运行来评估设备的性能是否达到设计要求。

2、密封条质量检测

密封条质量检测主要包括尺寸检测、物理性能检测、化学性能检测等,尺寸检测确保密封条的精度;物理性能检测主要评估密封条的耐磨、抗老化等性能;化学性能检测则检查密封条在不同化学环境下的稳定性。

复用设备与密封条的成型工艺流程涉及多个环节,包括材料准备、设计规划、加工制造、质量检测等,优化和改进这些环节,有助于提高设备的性能和降低成本,提高企业的竞争力,随着科技的发展和生产需求的变化,复用设备与密封条的成型工艺将朝着自动化、智能化、环保化方向发展,企业需不断研发新技术,提高生产效率和产品质量,以适应市场的需求。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...