摘要:典型冲裁模是一种金属加工模具,其工作原理是通过冲压机对模具施加压力,使模具上的冲头对金属材料进行冲压,从而实现材料的分离或成型。该模具具有结构简单、操作方便、生产效率高等特点,广泛应用于各种金属材料的冲压加工领域。

本文目录导读:

冲裁模是冲压模具的一种,广泛应用于各种金属板材的冲压加工中,冲裁模的主要作用是通过冲压机对金属板材施加压力,使其产生分离或切断,从而获得所需的零件形状,本文将详细介绍典型冲裁模的工作原理。

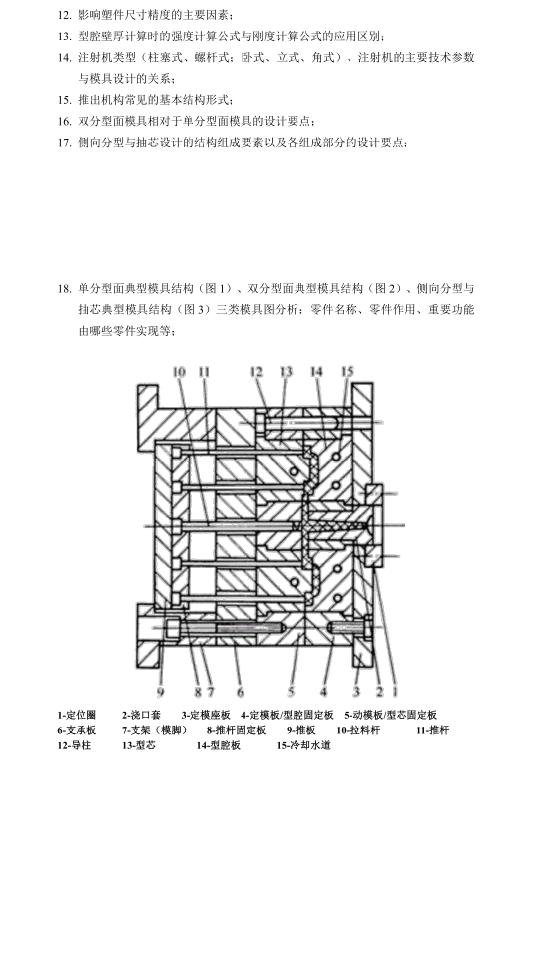

冲裁模的基本构成

冲裁模主要由以下几个部分组成:上模、下模、凸模、凹模、定位装置和卸料装置等,上模安装在冲压机的上滑板或上模座上,下模安装在冲压机的下模板上,凸模和凹模是冲裁模的核心部分,用于实现金属板材的冲裁。

冲裁模的工作原理

典型冲裁模的工作原理可以概括为以下几个步骤:

1、定位与送料:在冲压过程中,首先需要将被加工的金属板材放置在冲裁模的定位装置上,以确保板材在冲压过程中的位置稳定,随后,通过送料装置将板材送入冲压机的工作区域。

2、冲压:当冲压机的上滑板或上模座下行时,上模随之下降,在此过程中,凸模会随之进入凹模,对金属板材施加压力,这个压力的大小取决于冲压机的吨位和设定的压力值。

3、冲裁:在压力的作用下,金属板材在凸模和凹模之间产生剪切力,从而实现材料的冲裁,被冲裁下来的废料会在卸料装置的作用下自动排出。

4、卸料与排屑:完成冲裁后,冲压机的上滑板或上模座上升,凸模随之离开凹模,被冲裁的零件留在下模上,而废料则被排屑装置自动排出。

5、取件与连续生产:完成一次冲压后,需要从下模上取出已冲裁的零件,随后,将新的金属板材重新定位并送入冲压机,进行连续生产。

关键部件的作用

1、凸模:凸模是冲裁过程中的主要切削工具,负责在金属板材上产生剪切力,从而实现材料的冲裁。

2、凹模:凹模与凸模配合使用,共同实现金属板材的冲裁,其主要作用是固定板材的位置,并承受凸模施加的压力。

3、定位装置:定位装置用于确保金属板材在冲压过程中的位置稳定,从而提高冲压精度。

4、卸料装置:卸料装置的主要作用是将冲裁后的废料自动排出,避免影响后续的冲压过程。

注意事项

在实际应用中,需要注意以下几点:

1、操作安全:冲压过程中需要严格遵守安全操作规程,避免发生意外伤害。

2、模具维护:定期对冲裁模进行维护和保养,确保其良好的工作状态。

3、参数设置:根据实际需求合理设置冲压机的压力、行程等参数,以获得最佳的冲裁效果。

4、选材合理:选择合适的金属板材和冲裁模材料,以提高冲压效果和模具寿命。

典型冲裁模的工作原理基于冲压机的压力作用,通过凸模和凹模的配合实现金属板材的冲裁,了解冲裁模的基本构成和工作原理,有助于更好地应用和维护冲压设备,提高生产效率和产品质量。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号