摘要:橡胶制品与模具设计是制造业中不可或缺的一环,二者的完美结合体现了工艺与技术的卓越发展。橡胶材料通过精心设计的模具,经过特定工艺流程,可制成各种复杂形状的产品。模具设计的精准度和工艺技术的精湛程度,直接影响着橡胶制品的质量和性能。二者的紧密结合,不仅提高了生产效率,更保证了产品质量的稳定性,推动了橡胶行业的持续发展。

本文目录导读:

橡胶制品广泛应用于汽车、电子、建筑、航空航天等领域,其性能和质量对产品的使用寿命和安全性具有重要影响,而模具设计则是橡胶制品生产中至关重要的环节,决定着产品的精度、生产效率及成本,本文将探讨橡胶制品与模具设计的关系,分析两者在生产过程中的相互作用及影响因素。

橡胶制品概述

橡胶制品是指采用橡胶原料经过一系列加工而成的产品,根据其用途和性能要求,可分为天然橡胶和合成橡胶两大类,橡胶制品具有优异的弹性、耐磨性、耐腐蚀性、减震性和隔音性等特点,被广泛应用于各个领域。

模具设计在橡胶制品生产中的重要性

模具设计是橡胶制品生产中的关键环节,其重要性体现在以下几个方面:

1、精度控制:模具设计的精度直接影响到橡胶制品的精度和尺寸稳定性。

2、生产效率:合理的模具设计可以提高生产效率和降低生产成本。

3、产品品质:模具设计的质量直接影响到橡胶制品的品质和性能。

4、成本控制:模具设计的优化有助于降低生产成本,提高市场竞争力。

橡胶制品与模具设计的相互关系及影响因素

1、原材料性能:橡胶原材料的性能对模具设计和制品质量有重要影响,不同性能的橡胶原材料对模具的磨损、温度控制等要求不同,模具设计需根据原材料性能进行调整。

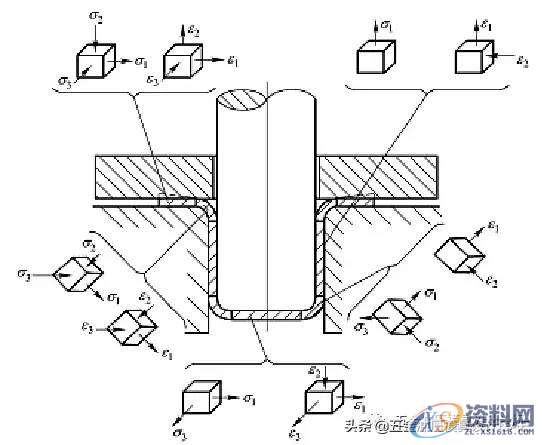

2、模具结构与设计:模具的结构和设计直接影响橡胶制品的成型过程和最终品质,如模具的流线设计、排气系统、分型面等,均对制品的精度和性能产生影响。

3、生产工艺:生产工艺对橡胶制品和模具设计均有影响,如硫化温度、压力、时间等工艺参数的变化,可能影响制品的性能和模具的使用寿命。

4、设备因素:生产设备的性能对模具设计和橡胶制品生产具有重要影响,高性能的设备可以提高生产效率和制品质量,对模具的设计和使用提出更高要求。

优化橡胶制品与模具设计的策略

1、加强原材料性能研究:深入了解各种橡胶原材料的性能特点,为模具设计和生产工艺提供数据支持。

2、优化模具结构与设计:根据产品特点和生产要求,优化模具结构,提高模具的耐用性和使用寿命。

3、改进生产工艺:调整生产工艺参数,优化生产流程,提高生产效率和产品质量。

4、提高设备性能:引进高性能的生产设备,提高生产自动化程度,为模具设计和橡胶制品生产提供有力支持。

案例分析

以汽车轮胎生产为例,轮胎的精度和性能要求非常高,对模具设计和生产工艺提出严格要求,通过优化模具结构、改进生产工艺和提高设备性能,可以实现轮胎的高效、高质量生产,提高市场竞争力。

橡胶制品与模具设计是相互影响、相互依存的,优化橡胶制品与模具设计,可以提高产品质量、生产效率和降低成本,对于提高市场竞争力具有重要意义,随着科技的不断进步和市场需求的变化,橡胶制品与模具设计将面临更多挑战和机遇,需要不断创新和改进,以适应时代的发展需求。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号