摘要:电火花加工过程中涉及机械切削力,这是工具与工件之间的重要互动。这种切削力对加工精度和工具寿命产生显著影响。本文主要探讨电火花加工中的机械切削力及其与工具和工件间的互动关系,分析切削力对加工过程的影响,为提高加工效率和精度提供理论支持。

本文目录导读:

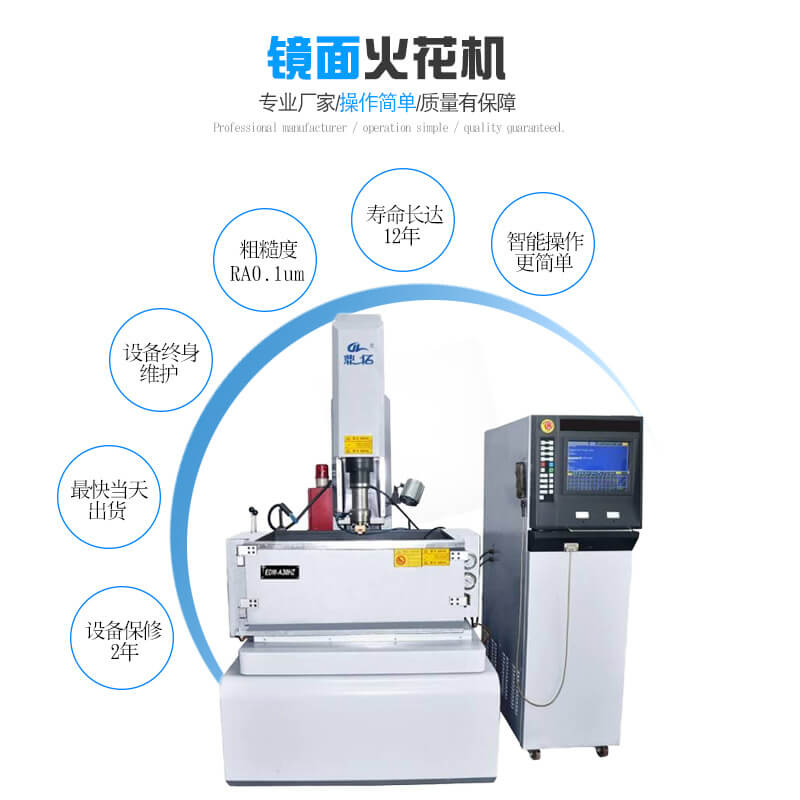

电火花加工是一种广泛应用于制造业的精密加工技术,在电火花加工过程中,工具和工件之间不仅仅是简单的电蚀作用,还存在显著的机械切削力,本文将深入探讨电火花加工过程中工具和工件间的机械切削力及其对加工效果的影响。

电火花加工概述

电火花加工是一种利用电蚀原理去除材料的方法,在加工过程中,工具与工件之间产生电流,使得接触区域的材料因电蚀作用而去除,在这个过程中,除了电蚀作用外,还存在一种不可忽视的力量——机械切削力。

机械切削力的产生

在电火花加工过程中,工具与工件接触时会产生显著的机械切削力,这种切削力主要来源于工具与工件之间的摩擦和挤压,由于电火花加工过程中的高温和高压环境,使得工具与工件之间的接触区域产生强烈的摩擦和挤压,从而产生机械切削力。

机械切削力的影响

机械切削力对电火花加工过程具有重要影响,机械切削力会影响工具的运动轨迹和加工精度,当机械切削力较大时,可能会导致工具偏离预设的运动轨迹,从而影响加工精度,机械切削力还会影响加工表面的质量,较大的机械切削力可能会导致工件表面产生划痕或凹凸不平的现象,降低加工表面的质量,机械切削力还可能影响加工过程中的能耗和加工效率。

优化策略

为了减小机械切削力的影响,提高电火花加工的效果,可以采取以下优化策略:

1、优化工具设计:通过改进工具的设计,减小工具与工件之间的接触面积,从而降低机械切削力。

2、选择合适的加工参数:通过调整电火花加工的参数,如电流、电压、脉冲宽度等,可以影响工具与工件之间的相互作用,从而减小机械切削力。

3、采用润滑冷却措施:在电火花加工过程中,采用润滑冷却措施可以降低工具与工件之间的摩擦和热量,从而减小机械切削力。

4、引入先进的控制算法:通过引入先进的控制算法,可以实时调整工具的运动轨迹和加工参数,以减小机械切削力的影响。

案例分析

以实际案例来说明机械切削力对电火花加工的影响及优化策略的有效性,在某精密零件制造过程中,采用电火花加工技术时遇到了严重的机械切削力问题,导致加工精度和表面质量下降,通过优化工具设计、调整加工参数以及采用润滑冷却措施等优化策略,成功减小了机械切削力的影响,提高了加工效果。

电火花加工过程中工具和工件间存在的显著机械切削力是影响加工效果的重要因素,为了减小机械切削力的影响,提高电火花加工的效果,可以采取优化工具设计、选择合适的加工参数、采用润滑冷却措施以及引入先进的控制算法等策略,通过实际案例分析,验证了这些优化策略的有效性,随着技术的不断发展,电火花加工过程中的机械切削力问题将得到更加深入的研究和解决。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号